|

Обзоры

|

https://www.oilexp.ru/oilstat/review/dekarbonizaciya-na-stalelitejnykh-zavodakh-evropy/319415/

|

Энергетический переход продолжается, и сокращение углеродного следа в отраслях с высоким уровнем выбросов приобретает все большую значимость для ограничения выбросов углерода в мире.

Производство стали является одной из отраслей, в которых трудно снизить уровень выбросов. Несмотря на льготы и налоговые послабления, направленные на стимулирование производства углеродно-нейтральной «зеленой» стали, европейские сталелитейные заводы сталкиваются со значительными трудностями.

Долгосрочная экономическая эффективность «зеленой» стали по сравнению с «серой», которая производится с использованием ископаемого топлива, находится под угрозой, поскольку экологически чистый материал стоит на 1000 евро (1072 доллара) за тонну больше, чем альтернативные варианты. Чтобы сократить этот разрыв, налоги на «серую» сталь должны составлять около 500 евро за тонну углекислого газа (CO2), что значительно выше нынешнего налога в 60 евро за тонну, или же правительствам будет необходимо предложить существенные льготы для производства экологически чистой стали.

Rystad Energy отмечает, что импорт железа прямого восстановления (DRI), то есть железной руды, производимой с использованием зеленого водорода, из стран с большим числом возобновляемых источников энергии, таких как Австралия или Оман, может помочь снизить затраты в Европе. Однако история морской торговли DRI показывает, что для некоторых регионов это может быть рискованным вариантом. В последние годы объемы торговли сократились по ряду причин, в том числе из-за национализации производственных мощностей в Венесуэле. Продолжающийся конфликт на Ближнем Востоке является еще одним фактором риска.

В то время как европейские производители стали, возможно, хотели бы быть автономными, инвестиции в такие предприятия в ЕС, по словам региональных производителей, временно приостановились. Европейские производители стали, кажется, полностью зависят от результатов предстоящих выборов и денег налогоплательщиков, причем выделяемые суммы варьируются. Например, в Дуйсбурге, Германия, ThyssenKrupp получит 500 миллионов евро на строительство нового комплекса объектов, стоимость которого составит 1800 миллионов евро. Кроме того, компании было выделено 1450 миллионов евро на субсидирование расходов на электроэнергию, с условием, что она использует «зеленый» водород, а не природный газ. Однако, чтобы иметь право на субсидию, ThyssenKrupp должна предоставить независимое подтверждение того, что она приобрела «зеленый» водород, а не «серый».

Несмотря на экономическую неопределённость, отрасль предпринимает конкретные меры для замены дробеструйной обработки – углеродоемкий процесс обработки поверхности металла от ржавчины и загрязнений. Заводы заменяют эту технологию более экологичными альтернативами, такими как установки DRI и электродуговые печи (ЭДП), даже несмотря на то, что они стоят дороже. DRI предполагает прямое восстановление железной руды в твердом состоянии с использованием монооксида углерода и водорода, получаемых из природного газа или угля, а ЭДП используют электроэнергию для плавки железа и лома.

DRI – это сырье, используемое в производстве стали, металлического лома и чугуна. Если DRI производится в странах с более низкими затратами на электроэнергию, к примеру, с применением природного газа или «зеленого» водорода, транспортировка его в Европу может обойтись дешевле, чем внутреннее производство. DRI может быть расплавлен в ЭДП для получения стали или транспортирован в жидком виде в кислородно-конвертерную печь (КОФ). Таким образом производители стали найдут более экономичное решение, чем собственное производство DRI в Европе.

По данным Всемирной ассоциации стали, комбинаты с доменными печами и сталелитейные заводы с кислородно-конвертерными печами, выделяют в среднем 2,33 тонны CO2 на тонну выплавляемой стали, в то время как установки DRI и ЭДП выделяют всего 1,37 тонны CO2. В настоящее время только 7% мирового производства стали приходится на экологически чистые формы производства.

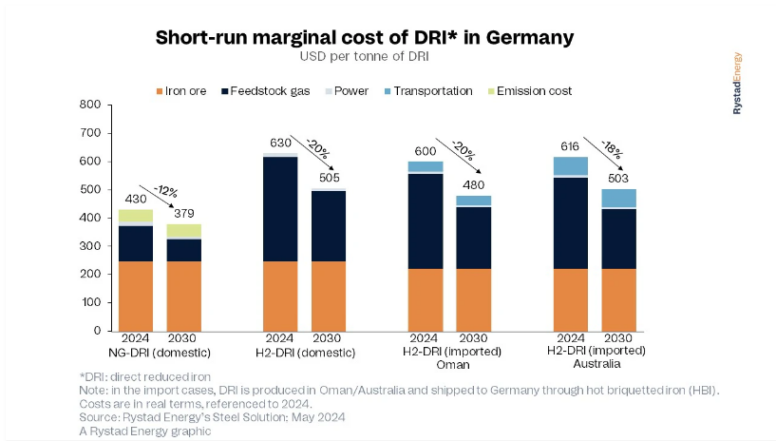

«Сталелитейная промышленность переживает переломный момент в энергетическом переходе, борясь со стремлением к декарбонизации в условиях экономической неопределенности. Импорт DRI из стран с большим числом возобновляемых источников энергии может сократить затраты на производство «зеленой» стали, только если затраты на транспортировку не перевесят преимущества. К примеру, немецкие производители стали могли бы импортировать DRI в виде горячебрикетированного железа (ГБЖ), получаемого с использованием «зеленого» водорода, из Омана или Австралии, если более низкие затраты на водород компенсируют высокие транспортные расходы», – заявил Алистер Рамзи, вице-президент Supply Chain Rystad Energy.

Рис 1. Кратковременные предельные затраты на DRI в Германии Источник: Rystad Energy

Согласно анализу Rystad Energy, в настоящее время экономически выгоднее импортировать DRI из Омана, а не производить его в Германии, что позволяет экономить около 25-30 долларов за тонну. В Австралии на данный момент более низкие затраты на производство «зеленого» водорода, но из-за транспортных расходов стоимость доставки DRI в Германию сопоставима с импортом DRI из других стран.

Несмотря на то, что использование природного газа для производства DRI является самым дешевым вариантом, оно сокращает выбросы только примерно на 50%. В свою очередь, «зеленый» водород сокращает выбросы более чем на 90%, но по-прежнему на 50% дороже, чем производство при помощи природного газа, несмотря на ожидаемое снижение затрат к концу десятилетия.

ЭДП, работающие на экологически чистом электричестве, могли бы устранить необходимость в DRI, но так как объемы металлического лома ограничены, а потребители стали не приемлют высокое содержание меди в амортизационном ломе, необходимо наличие других видов сырья.

В результате DRI (или чугун) является неотъемлемой частью сплава, на долю которого в некоторых сплавах приходится до 100%. Обычно используемый сплав содержит 20% DRI.

Интерес к инвестициям в DRI и ЭДП снизился, и, как было упомянуто ранее, европейские производители стали полагаются на госфинансирование и результаты предстоящих выборов. Однако сектор, который в прошлом подвергался критике, возвращается на круги своя, находя другой способ сокращения выбросов на заводах с использованием водорода.

Cleveland Cliffs, крупнейший завод по производству листового проката в Соединенных Штатах, завершил второе испытание по впрыску водорода на своем заводе IH7 в Индиана-Харбор. Это инновационное тестирование предполагает, что водород может стать решением для сокращения выбросов в интегрированном сталелитейном секторе. Такие компании, как ThyssenKrupp и Tata Steel, также изучают потенциал применения впрыска водорода для сокращения выбросов.